精密電装に共通する“職人の力”

電子部品の性能を引き出すには、最終的に人の手による加工が必要です。DIDエレクトロニクスの精密電装は「伝統的な職人気質と先進電子機器の融合」をテーマに掲げ、ミクロン単位の技術で「モノ作り」を支えています。

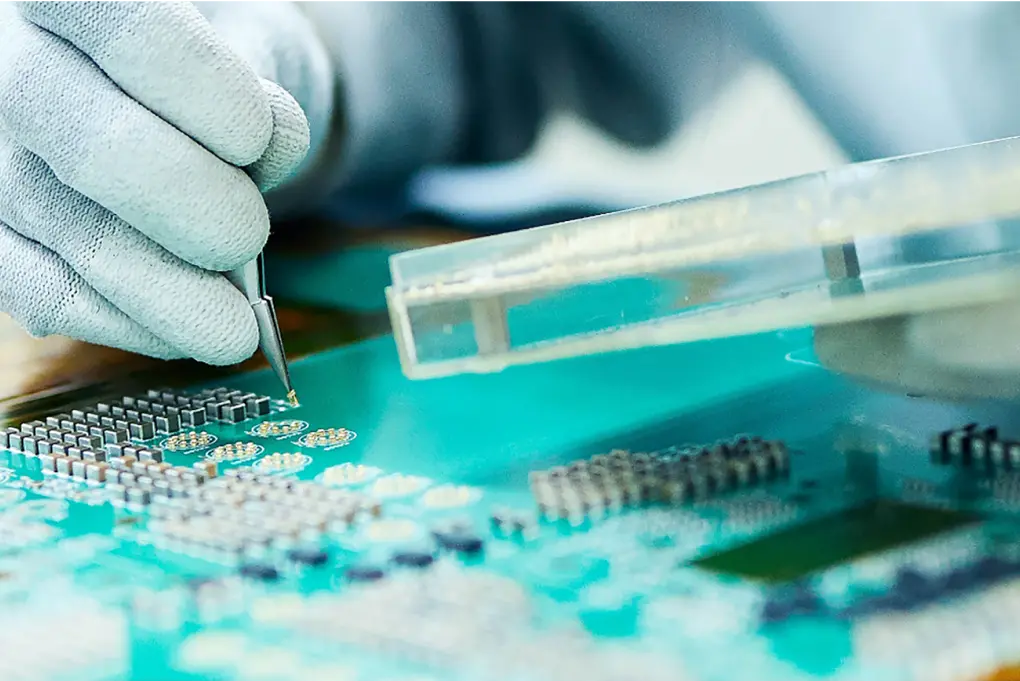

「もっと高性能で、もっと小さく」。日々微細化する電子部品の製造現場では、最終的には人の手による超精密作業が必要になります。職人技と言うべき技術で、極小電子部品のミクロン単位での実装を可能にするのが、DIDエレクトロニクスの精密電装です。

電子部品の性能を引き出すには、最終的に人の手による加工が必要です。DIDエレクトロニクスの精密電装は「伝統的な職人気質と先進電子機器の融合」をテーマに掲げ、ミクロン単位の技術で「モノ作り」を支えています。

プリント基板に電子パーツを実装するのが基板実装です。DIDエレクトロニクスの基板実装は、「最新マウンターによる実装」「職人の手作業による実装」「印刷マスクによる実装」の3つ。日本でも数台しかない最新マウンターを複数導入しているだけでなく、実装技術に長けた職人も多数在籍しており、他社にはない技術とノウハウが蓄積されています。

最新装置に勝るとも劣らない職人の技術により、マウンターで扱えない部品の手作業による実装や、特殊実装に対応。さらにはダブルカメラを備える支援機で、精密な目視検査も行います。

CADやDXFなどのデータを基に、小型切削加工機で印刷マスクを製作。最新のハンダ印刷ジェットプリンタを使うまでもない小規模基板においても、高品質な実装を実現します。

最新の各種実装関連装置により、高密度かつ微小なパッケージをフォロー。リフローは鉛フリー半田に適した強制熱風対流方式を採用し、窒素(N2)にも対応します。これにより、最大で609×914mmもの大型多層基板への迅速かつ正確な実装が可能です。

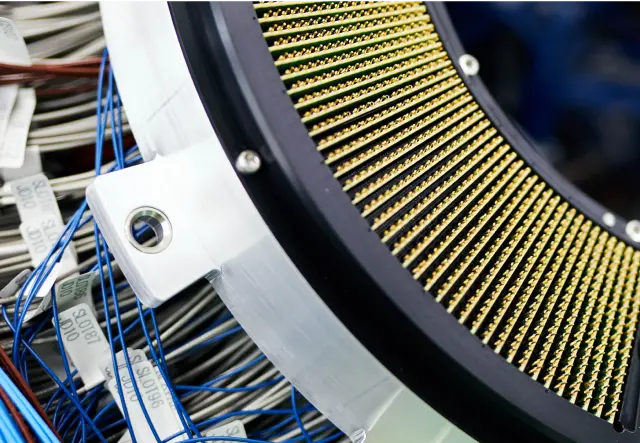

微細なパーツを組み立てて電子機器を製造するのが組立電装です。DIDエレクトロニクスの組立電装では細かなハンダ付けだけではなく、数千単位のケーブル配線やプローブピンの挿入といった作業も、すべて職人の手作業で行っています。検査も手作業で行っており、機械では判別が難しい微妙な差異も判定することで、最高水準の品質をお届けしています。

200枚以上もの子マザーボードにケーブルを配線。誤配に気をつけながら親マザーボードにも配線して、仮組みをします。

自社開発の検査試験機で、仮組みしたマザーボードの導通テストを実行。正しく配線されているかをチェックします。

約4000本ものプローブピンの挿入やケーブル波形試験を行い、外装カバーを取り付けます。最後に調整をして完成です。

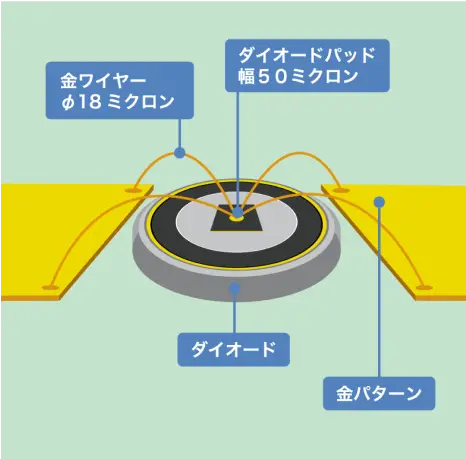

ミクロン単位の精度が必要とされる実装が、マイクロモジュールです。DIDエレクトロニクスはクリーンルームを完備しており、顕微鏡を用いる超精密微細部品の実装にも対応します。そうした極めて微細な実装が行えるのも、職人の技術があればこそ。先端設備と熟練技術者の手作業とを組み合わせることで、高技術&高品質なサービスを実現しています。

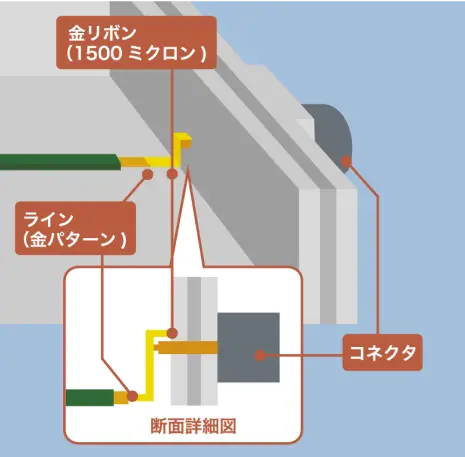

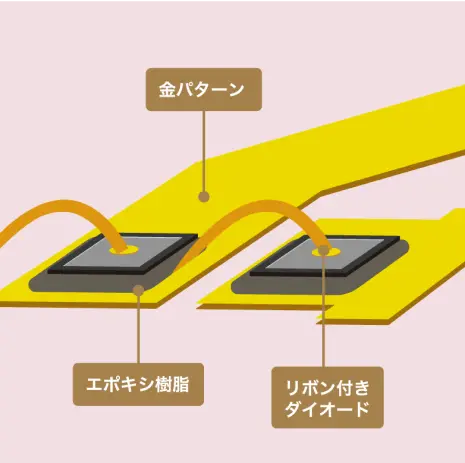

ウエルダーにより板状の金リボンに加重と熱を加え、融着して接続します。

超音波ワイヤーボンダーを使い、50ミクロンの部品に18ミクロンの金ワイヤーを融着・接続します。

導電性エポキシ樹脂を塗布後に部品を実装し、恒温槽で樹脂を硬化して導通接合します。

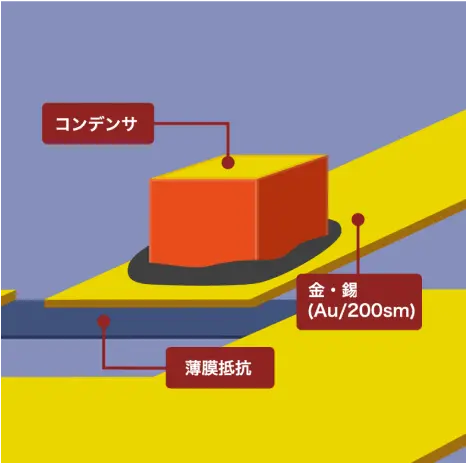

実装面に配置した金錫ペレットを共晶ボンダーで溶かすことで、部品を導通接合します。